(来源:金属帮)

行业背景

在汽车轻量化与电动化浪潮的强力推动下,铝合金副车架凭借显著的减重优势,正迎来爆发式增长。

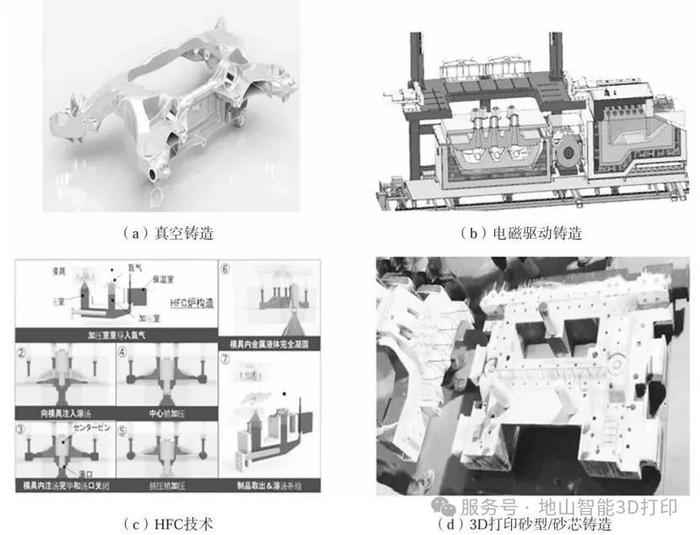

低压铸造的整体空腔结构设计,因其优异的刚度和轻量化潜力,已成为新势力与传统主机厂新平台的首选方案。

面临困境

这一技术路线长期被高昂成本所困扰:复杂的大型薄壁铸件易产生气孔、缩松、夹渣及裂纹等致命缺陷,导致良率难以提升;

同时,钢制模具开发费用高、周期长,在面对多品种、中小批量订单时缺乏产线柔性,拖慢生产节拍。这些痛点严重制约了铝合金副车架的成本竞争力与市场推广。

砂型3D打印技术的革新应用

砂型3D打印技术的成熟应用,为破解上述难题提供了创新路径,尤其在产品开发和中小批量生产阶段展现出革命性优势:

0

1

1.无模化快速制造,降本提效显著:

颠覆传统流程: 无需设计和制造昂贵的金属模具,直接依据CAD模型打印出高精度的砂型和砂芯。

大幅缩短周期: 开发周期可从传统模具的数月缩短至数天甚至数小时,加速产品迭代。

降低试错成本: 新产品开发初期的高昂模具投入风险被极大化解,使设计优化和验证更加灵活高效。

0

2

赋能设计自由,优化铸件质量:

突破几何限制: 可轻松实现传统砂型难以制造甚至无法实现的复杂内腔、随形冷却流道和精细结构,为副车架拓扑优化提供更大空间,在保证性能前提下进一步减重。

提升铸件品质: 精准控制砂型/芯的透气性、强度,结合优化的浇冒口系统设计(得益于设计自由),有利于金属液平稳充型和顺序凝固,显著减少气孔、缩松等内部缺陷,提升铸件致密度和力学性能,从源头降低失效风险。

0

3

柔性生产,应对市场变化:

小批量经济性: 生产准备成本几乎与批量无关,特别适合多品种、小批量或订单波动大的生产模式。

快速切换响应: 只需更换数字模型即可快速切换生产不同型号的副车架,极大地增强了生产线的柔性和市场响应速度。

数字化制造: 与数字孪生、模拟仿真技术结合,可在虚拟环境中优化铸造工艺参数,减少实物试错,进一步提升首次成功率。

砂型3D打印的应用价值

将砂型3D打印与成熟可靠的低压铸造工艺相结合,形成“3D打印砂型(芯)+ 低压铸造”的混合制造模式,正在铝合金副车架领域发挥关键作用:

开发阶段: 快速原型验证、小批量试制,大幅降低前期投入和风险。

中小批量生产: 为特定车型、改款车型或订单量波动期提供极具成本效益和时效性的解决方案。

复杂结构件制造: 为追求极致轻量化或集成化设计的下一代副车架提供制造可行性。

未来展望

随着新能源汽车渗透率的持续攀升,铝合金副车架市场前景广阔。整体空腔结构在性能上优势显著,但唯有突破良率与效率的瓶颈,才能真正释放其成本竞争力。

砂型3D打印技术,凭借其无模化、高柔性、赋能设计的核心优势,已成为推动铝合金副车架,特别是复杂整体空腔结构副车架,实现高质、高效、低成本制造的关键使能技术。

它不仅解决了当下的痛点,更为未来更轻、更强、更集成的底盘部件设计与制造打开了新的大门,是汽车轻量化征途中不可或缺的创新引擎。

持续深化该技术与材料、工艺、仿真优化的融合,将是产业降本增效、赢得竞争的重要方向。