人工智能,近年来人工智能的高速发展可以归功于“深度学习”的兴起。公众对人工智能的认识得益于互联网的普及基础上的信息的透明,得益于AlphaGO等事件的快速传播。AI+智能维护主要应用在,应用于人机交互、状态监测、故障预测、故障预测、维修决策、服务管理等方面。

一、AI发展概况

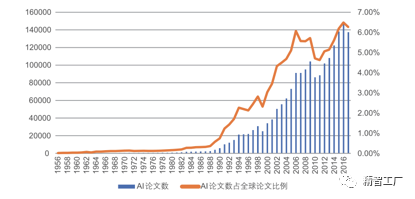

人工智能公认是从上世纪50年代召开的达特茅斯会议,一直存在两大门派“符号派”和“神经派”。简单的说,“符号派”和“神经派”在过去的50年中,人工智能并不是一个高频词。我们从代表研究活跃度的论文的发表数据来看,从上世纪90年代以来论文的增长速度明显加快,这和IT技术和计算能力发展相一致。经过2010年的短暂的调整后,近年来更是呈现快速上升的趋势。

图:AI领域论文产出及确占全球论文总产出的比例及趋势(单位:篇)

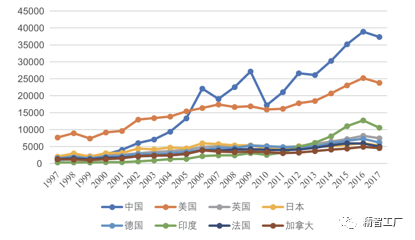

从全球的各个国家的研究来看,我国在近20年来发展迅猛。中国、美国的论文产出总量位全球的第一、二位,且是位于第三位的英国产出量的三倍以上。印度是后来居上,近年来成为年产出量第三位。

图:全球AI论文产出最多的8个国家及趋势(单位:篇)

近年来人工智能的高速发展可以归功于“深度学习”的兴起。2006年,多伦多大学教授Geoffrey Hinton与几位学者联合发表论文中,首次介绍了“深度学习”算法。该算法能够解决深层结构的优化难题,以卷积神经网络为代表。公众对人工智能的认识得益于互联网的普及基础上的信息的透明,得益于AlphaGO等事件的快速传播。在我国,人工智能的热度还归功于国家的大力引导。近年来我国在人工智能方面的引导性文件如下。

二、AI+智能维护

我国人工智能发展是不均衡的,表现在:

基础研究和高水平创新点的发展落后于美国等先进国家;

我国人工智能的研究人员、创新公司的数量远远高于其它国家与地区;

我国人工智能的创新研究的主要成员还是高校和研究所,而相反国外领先的大型企业,如微软、谷歌等企业拥有很多高水平和领先世界的创新与发现。

因此现实阶段我国人工智能在总体发展中还处于跟随型,更为具体的表现为AI+,即将AI技术与各个行业进行融合。 工业是我国大力发展的重要产业,也是国家2025战略的目标,是中美较量的主阵地。AI+工业包括:AI+智能维护(如预测性维护)、AI+生产调度优化(如计划优化)、AI+供应链优化(如库存优人)、AI+工艺优化(如机器视觉应用于缺陷控制)等等,可以说AI可以应用于工业的各个方面。下面将简要说明AI+智能维护。

工业是我国大力发展的重要产业,也是国家2025战略的目标,是中美较量的主阵地。AI+工业包括:AI+智能维护(如预测性维护)、AI+生产调度优化(如计划优化)、AI+供应链优化(如库存优人)、AI+工艺优化(如机器视觉应用于缺陷控制)等等,可以说AI可以应用于工业的各个方面。下面将简要说明AI+智能维护。

(1)应用于人机交互简略地说,智能维护应当包括先进的维护战略、管理方法、维护人员、维护资源和信息化支持支撑平台。信息化模块是智能维护的重要组成部分,但由于信息技术发展日新月异,信息化支撑环境与维护人员的交互技术一直是“不友好”的,包括早期的键盘、鼠标和电子显示屏,到当前常用的PDA的触屏交互等。而正在好友好的交互应该是“自然的” ,如人与人之间的交互是自然的,包括语音、手势、视觉、听觉等。我国人工智能当前最为活跃和最为市场化的领域也是人机交互。因此,把智能化的人机交互技术应用于维护领域,使人与信息化平台能够实现“自然”交互。当前研究与应用的热点包括:增强现实应用于维护,实现物理与数字的融合穿戴式设备用应于维护,解放双手精确、无感定位技术,实现信息的精准推送语音、手势交互,实现人机的无触式交互基于自然笔输入的信息识别与采集,回归自然 (2)应用于状态监测要实现设备的全面数字化和可视化,其状态的可监测性仍然是困难之一。受技术和工艺的限制,很多技术状态、工艺状态、质量状态无法采用合适的技术直接获取。人工智能技术的发展为状态监测开辟了新的思路,包括:机器视觉技术应用于状态信息采集,包括图像检测、CCD测量等。虚拟仪器技术应用不可直接测量的状态测量中。基于大数据状态分析方法,实现隐性状态的可视呈现。

(2)应用于状态监测要实现设备的全面数字化和可视化,其状态的可监测性仍然是困难之一。受技术和工艺的限制,很多技术状态、工艺状态、质量状态无法采用合适的技术直接获取。人工智能技术的发展为状态监测开辟了新的思路,包括:机器视觉技术应用于状态信息采集,包括图像检测、CCD测量等。虚拟仪器技术应用不可直接测量的状态测量中。基于大数据状态分析方法,实现隐性状态的可视呈现。 (3)应用于故障预测故障可预测是维护技术管理重要方向。实现可预测,就需要建立重要零件、关键部位的预测模型。一般可以采用基于物理模型的故障预测、基于统计模型故障预测和基于数据的故障预测。而精确的物理模型由于大是的先验知识、成本高、预测范围有限的特点,在高可靠的场合,如航空航天领域。基于统计模型的故障预测也需要大理的历史数据、故障的统计学规律(概率模型)。事实上当前复杂设备的故障统计学模型已远远超出了传统机械设备的浴盘曲线模型。而计算技术、物联网技术和机器学习技术的发展,为基于数据的故障预测提供了发展机会。多信息融合状态诊断与故障分析。机器学习应用于故障预测,包括有监督的机器学习和无监督的机器学习。

(3)应用于故障预测故障可预测是维护技术管理重要方向。实现可预测,就需要建立重要零件、关键部位的预测模型。一般可以采用基于物理模型的故障预测、基于统计模型故障预测和基于数据的故障预测。而精确的物理模型由于大是的先验知识、成本高、预测范围有限的特点,在高可靠的场合,如航空航天领域。基于统计模型的故障预测也需要大理的历史数据、故障的统计学规律(概率模型)。事实上当前复杂设备的故障统计学模型已远远超出了传统机械设备的浴盘曲线模型。而计算技术、物联网技术和机器学习技术的发展,为基于数据的故障预测提供了发展机会。多信息融合状态诊断与故障分析。机器学习应用于故障预测,包括有监督的机器学习和无监督的机器学习。 (4)应用于维修决策基于状态呈现、故障预测的结果,必然会影响现行的以经验为主的维护策略。合理的维护时机的选择是人工智能可以应用的重要方面。建立寿命预测模型,开展关键部件的寿命预测和维护时机决策。建立重点设备健康评价模型与维护决策。故障预测与专家知识相结合,应用于故障的针对性分析与维修决策。

(4)应用于维修决策基于状态呈现、故障预测的结果,必然会影响现行的以经验为主的维护策略。合理的维护时机的选择是人工智能可以应用的重要方面。建立寿命预测模型,开展关键部件的寿命预测和维护时机决策。建立重点设备健康评价模型与维护决策。故障预测与专家知识相结合,应用于故障的针对性分析与维修决策。 (5)应用于服务管理智能维护与传统设备维护的重要变化还表现在维护的目标上。传统维护的目标侧重于保证设备自身的技术状态处理良好,而智能维护站在客户的使用价值层面,实现设备的有效价值的输出呈现,即通过维护实现设备良好技术状态,并实现加工质量、加工效率、节能降耗更加优化,支撑制造系统中良好运转。基于设备运行大数据,采用人工智能技术开展工序优化,包括质量优化、工艺优化、节能减排等。基于设备运行数据及供应链数据,开展零备件经济管理。基于设备运行数据,开展人因工程优化,降低人工劳动强度。

(5)应用于服务管理智能维护与传统设备维护的重要变化还表现在维护的目标上。传统维护的目标侧重于保证设备自身的技术状态处理良好,而智能维护站在客户的使用价值层面,实现设备的有效价值的输出呈现,即通过维护实现设备良好技术状态,并实现加工质量、加工效率、节能降耗更加优化,支撑制造系统中良好运转。基于设备运行大数据,采用人工智能技术开展工序优化,包括质量优化、工艺优化、节能减排等。基于设备运行数据及供应链数据,开展零备件经济管理。基于设备运行数据,开展人因工程优化,降低人工劳动强度。 参考文献:尼克《人工智能简史》;清华《中国人工智能发展报告》。

参考文献:尼克《人工智能简史》;清华《中国人工智能发展报告》。

更多精彩

如何正确维护智能设备?

工厂大数据之数据源分析

想做好设备管理?设备本体特征是基础!

从生产无忧角度看装备智能化